La storia di Paper Factor potrebbe essere sintetizzata così:

dall’antica arte della cartapesta, passando attraverso l’esperienza del restauro, nasce un materiale innovativo molto resistente, incredibilmente leggero, flessibile e malleabile composto di cellulosa.

Detto così sembra facile… invece per mettere a punto questo nuovo materiale ci sono voluti più di 35 anni di sperimentazioni.

Siamo a Lecce in Puglia, una regione italiana ricca di tradizione artigianale.

In collaborazione con l’Università del Salento Lidiana Miotto, fondatrice del Centro Restauro Materiale Cartaceo di Lecce, perfeziona un composto di fibre di carta nel corso di decenni di attività di restauro.

L’architetto Riccardo Cavaciocchi, figlio di Lidiana Miotto, intuisce le grandi potenzialità di questo materiale nell’ambito del design e dell’architettura e sviluppa nuovi metodi di produzione.

Nasce così il brand Paper Factor che ha sede a Lecce ma anche una filiale a New York.

Come spiega Riccardo Cavaciocchi

“Paper Factor, brevetto industriale da oltre tre anni, è oggi un progetto ingegnerizzato. Abbiamo sviluppato nuove tecniche produttive e adesso iniziamo a lavorare anche con le nanotecnologie.

Si tratta di un processo innovativo che risponde all’esigenza, nel mondo dell’architettura e del design, di nuove forme di espressione”.

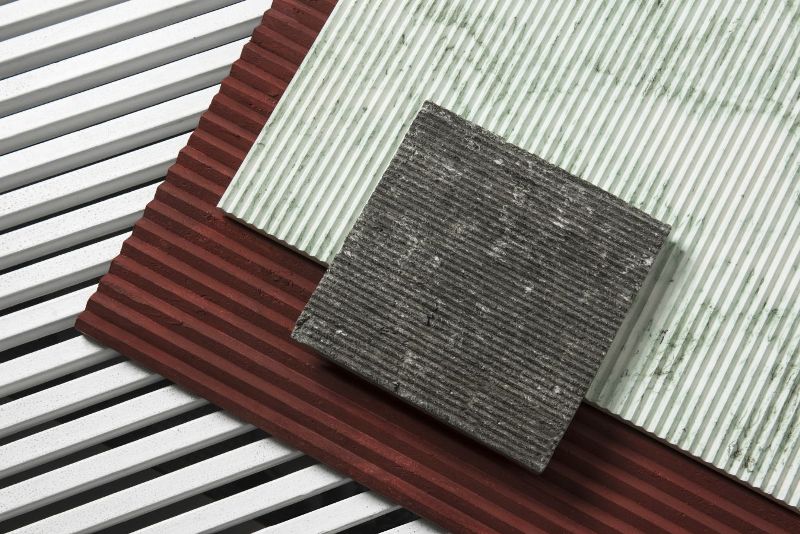

Il nuovo materiale composto di micro-fibre di carta può essere modellato in tante superfici, geometrie, colori, dimensioni e in diversi formati 2D e 3D.

Paper Factor è venduto in pannelli componibili di grandi e piccole dimensioni.

La varietà dei pattern è potenzialmente infinita:

Paper Factor può richiamare il marmo, la pietra e il legno e può avere una pelle liscia oppure segnata da solchi.

Il materiale può essere utilizzato non solo per rivestire pareti e soffitti, ma anche come rivestimento per oggetti di arredo.

Gli stampi possono essere realizzati su richiesta su misura, in 2d e 3d.

Pur essendo già ampliamente collaudato, Paper Factor è un materiale tutto Made in Italy ancora “giovane”:

la creatività degli architetti e dei designer che si avvicinano a questo nuovo materiale contribuirà ad ampliarne ulteriormente le applicazioni.

Dopo essere stato lavorato con pigmenti naturali, l’impasto viene pressato a mano su stampi realizzati con supporti digitali e essiccato lentamente in una particolare camera di essiccazione.

I prodotti di questa lavorazione vengono poi essiccati e rifilati, calibrati e levigati sia manualmente che con macchine a controllo numerico.

L’evoluzione della cartapesta entra nel mondo dell’architettura